Skupna prizadevanja za digitalno preobrazbo

Iskraemeco je kot vodja projekta sodeloval s konzorcijskimi partnerji ADD, GL Charge, Iskra AMS, 3 Projekt in Q-Mins. Projekt je del Načrta za okrevanje in odpornost, ki ga financira Mehanizem za okrevanje in odpornost. Cilj načrta je ublažiti gospodarske in socialne posledice pandemije COVID-19 ter zagotoviti, da bosta gospodarstvo in družba bolj trajnostna, odpornejša ter bolje pripravljena na izzive in priložnosti zelenega in digitalnega prehoda.

Uvajanje naprednih tehnologij

Projekt Digitalni dvojček za Digital Lean predstavlja pomembno izhodišče za digitalizacijo procesov znotraj različnih poslovnih funkcij: proizvodnje, montaže, pakirnice, skladiščenja, opreme in interne logistike, testiranja in kakovosti ter nabave. Z uvedbo digitalnih inovacij, avtomatizacije, robotizacije in tehnologij 4IR in 5IR ter razvoja inovacijske platforme, smo v Iskraemecu znatno nadgradili obstoječe digitalne produkte in storitve.

V okviru projekta digitalne transformacije konzorcija je bilo uvedenih sedem naprednih digitalnih tehnologij, ki se med seboj prepletajo:

- Robotika in avtomatizacija procesov,

- Internet stvari,

- Umetna inteligenca za preobrazbo odločevalskih sistemov,

- Digitalni dvojčki (proizvodnje in znanja),

- Velepodatki,

- AR/VR,

- 3D tiskanje.

Z uvedbo naprednih tehnologij, kot so digitalni dvojček, robotika, avtomatizacija, internet stvari in umetna inteligenca, smo znatno izboljšali notranje in zunanje procese.

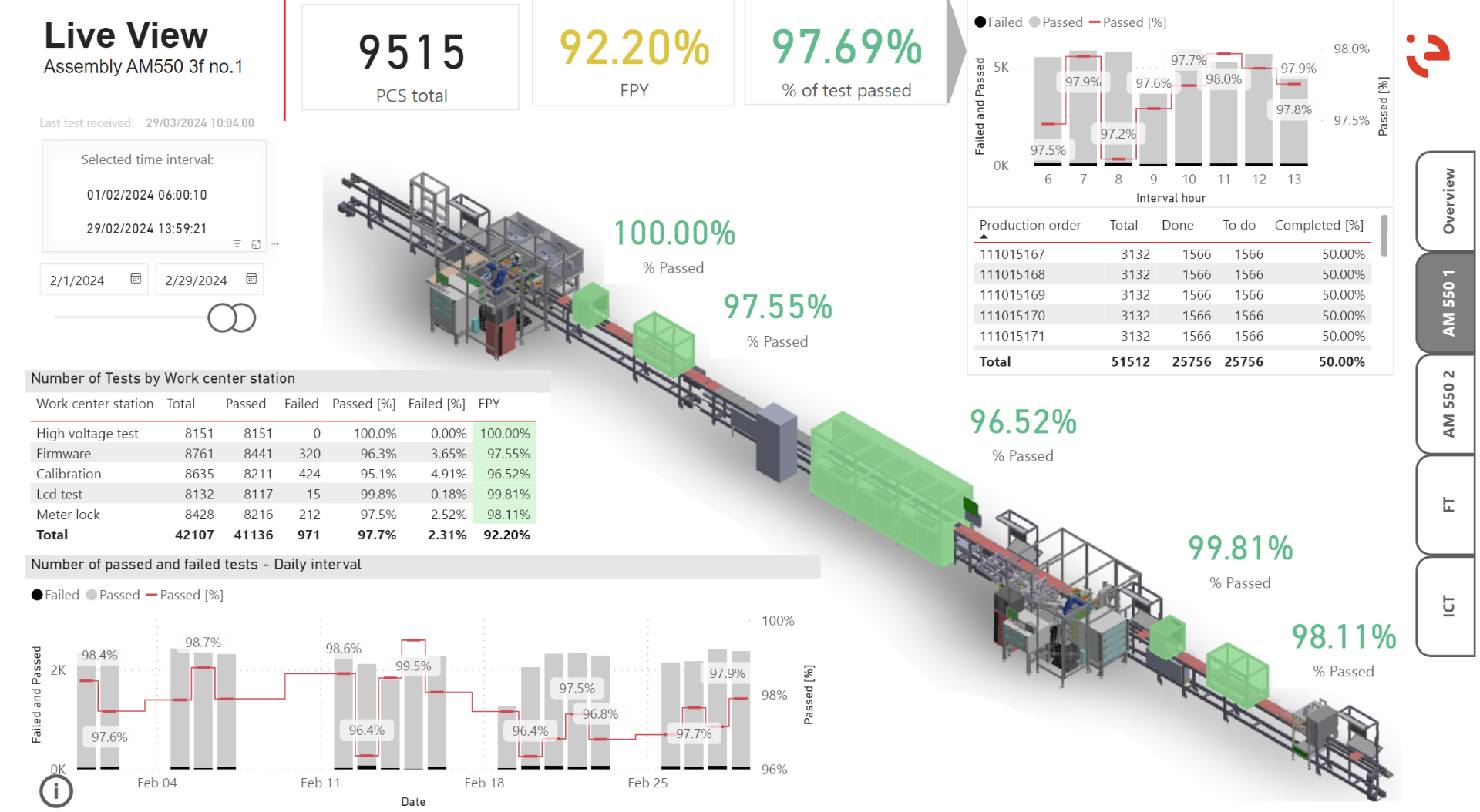

Koristi skozi celotno verigo

Glavna prednost projekta je izboljšanje tako notranjih kot tudi zunanjih procesov Iskraemeca po celotni verigi (dobavitelj – Iskraemeco – kupec). Platforma digitalnega dvojčka, ki smo jo v Iskraemecu razvili v sodelovanju s podjetjem ADD, nam omogoča zajemanje velike količine podatkov iz proizvodnih linij (IoT podarki) in ostalih virov podatkov (operativni podatki). Preko vizualizacijskih vmesnikov platforme je mogoče operativno spremljanje delovanja proizvodnih linij skoraj v realnem času in analiziranje parametrov vitke proizvodnje. Vzpostavljen je bil tudi sistem alarmiranja, na osnovi katerih so bili izboljšani pretočnost in izkoriščenost proizvodnje ter znižani stroški.

»Z digitalnim dvojčkom smo pridobili vpogled in razumevanje dogajanja na proizvodnih linijah. To nam bo omogočilo pravočasno ukrepanje ter neprestane izboljšave proizvodnega in podpornih procesov, ki vplivajo na skupno učinkovitost strojev in naprav, znižanje stroškov proizvodnje, obvladovanje kakovosti ter zagotavljanje zanesljivosti dobav. Digitalni dvojčki s svojo sposobnostjo povezovanja fizičnega in digitalnega sveta omogočajo povsem nov pogled na delovanje procesov in postajajo vse pomembnejši za optimizacijo delovanja, izboljšanje poslovnega odločanja in povečanje operativne učinkovitosti,« je povedal Aleš Tancer, direktor Informatike v Iskraemecu.

Pri načrtovanju rešitev je bilo ključno tudi zasledovanje cilja trajnosti. Tako smo del razvoja platforme digitalnega dvojčka izvedli tudi s ciljem učinkovite rabe sredstev (surovine, energija in delovna sila). V digitalnem dvojčku je mogoče poleg ostalih funkcionalnosti v realnem času predvideti, kateri izdelki na proizvodnji liniji so problematični in jih je potrebno preveriti ali izločiti iz proizvodnega procesa takoj ob prepoznanju napake. Na takšen način je bil dosežen cilj zmanjšanega izmeta in manjša poraba surovin ter sestavnih komponent.

V okviru projekta smo opravili nakup nove proizvodne opreme, ki predstavlja pomemben vir informacij za nadaljnjo obdelavo v različnih digitalnih orodjih. Z novo avtomatizacijo, med katero spadajo robotska celica, avtomatski vstavljalnik elektronskih komponent in naprave za avtomatsko kontrolo kakovosti pametnega števca, smo lahko v Iskraemecu optimizirali proizvodni proces. Nove pridobitve so skrajšale čas čakanja, izboljšale nivo zagotavljanja kakovosti in povečale produktivnost njihovega proizvodnega procesa.

»Projekt DT4DL je pomembno prispeval k razvoju produktov, hkrati pa smo z rešitvami, ki temeljijo na različnih digitalnih tehnologijah, nadgradili naše proizvodne procese. Obogatitve so vidne že pri vsakdanjih delovnih nalogah, kot so, med drugim, manjše število ponavljajočih se delovnih nalog, napak in predvsem nepredvidenih zastojev. Hkrati pa opažamo tudi bistveno izboljšano sledljivost, vpogled v proizvodne dogodke v realnem času in s tem tudi boljše pogoje za nadaljnje izboljševanje naših izdelkov ter procesov. Ob vsem tem je nezanemarljivo tudi dejstvo, da je projekt močno dvignil nivo digitalnih kompetenc med našimi sodelavci in nas skozi skupno delo v interdisciplinarnih ekipah tudi dodatno povezal,« je pojasnil Miha Kern, Vodja sektorja Inženiring proizvodnje in Proizvodnja.

Trdni temelji za prihodnost

Uvedba novih tehnologij pogosto zahteva spremembe procesov. Za področje nabave smo razvili rešitev za napovedovanje gibanja cen materialov in izboljšanje strateškega pozicioniranja surovin in oskrbe. Več kot 300 zaposlenih v družbi Iskraemeco in osebja konzorcijskih partnerjev je sodelovalo v programih usposabljanja za razvoj novih znanj in spretnosti na področju ravnanja z novimi tehnologijami, razvoja tehničnih znanj, kibernetske varnosti in odpornosti.

Projekt Digitalni dvojček za Digital Lean je za Iskraemeco velik korak naprej na poti digitalne transformacije. Z uvedbo naprednih tehnologij, kot so digitalni dvojček, robotika, avtomatizacija, internet stvari in umetna inteligenca, smo znatno izboljšali notranje in zunanje procese. Projekt Digitalni dvojček za Digital Lean je dober primer, kako lahko podjetja s pomočjo digitalnih tehnologij izboljšajo svojo poslovanje in postanejo bolj konkurenčna. Iskraemeco je s tem projektom postavil trdne temelje za nadaljnjo rast in razvoj v digitalni dobi.