Inženiring proizvodnje je dandanes dolgoročnega in ključnega pomena za optimizacijo proizvodnih procesov, hitro industrializacijo novih izdelkov in konkurenčnost podjetja na trgu. Tudi v Iskraemecu prepoznavamo pomembno vlogo digitalizacije, avtomatizacije, robotizacije procesov in drugih novih tehnologij, zato stremimo k stalnim izboljšavam in nadgradnjam proizvodnega procesa, kar pripomore k povečanju učinkovitosti in optimizaciji preprostih in kompleksnejših procesov in sistemov.

Glavni namen sektorja Inženiring proizvodnje je industrializacija novih izdelkov, optimizacija proizvodnih procesov, vpeljava novih tehnologij, zagotavljanje dodatnih zmogljivosti in učinkovitejši odziv na personalizirane zahteve kupcev. Inženiring proizvodnje tako pripomore k povečanju uspešnosti, učinkovitejši rabi energije, zniževanju stroškov, odstranitvi vmesnih zalog, boljši ergonomiji delovnih mest, povezanosti in koordiniranosti oddelkov ter sposobnosti hitrega prilagajanja različnim potrebam. Rezultat njegovega delovanja so učinkovitejše izkoriščeni viri: ljudje, materiali, oprema, orodja in informacije.

Z namenom izboljšanja tehničnega in tehnološkega proizvodnega procesa, avtomatizacije, robotizacije, ergonomije delovnih mest in optimizacije proizvodnje elektronskih vezij, smo letos v Iskraemecu izvedli kar nekaj investicij. Za izboljšanje proizvodnje, testiranja in shranjevanja tiskanih vezij smo vpeljali pet naprednih sistemov, ki pripomorejo k povečanju učinkovitosti proizvodnih procesov, izboljšanju kakovosti naših izdelkov in večjemu zadovoljstvu naših kupcev.

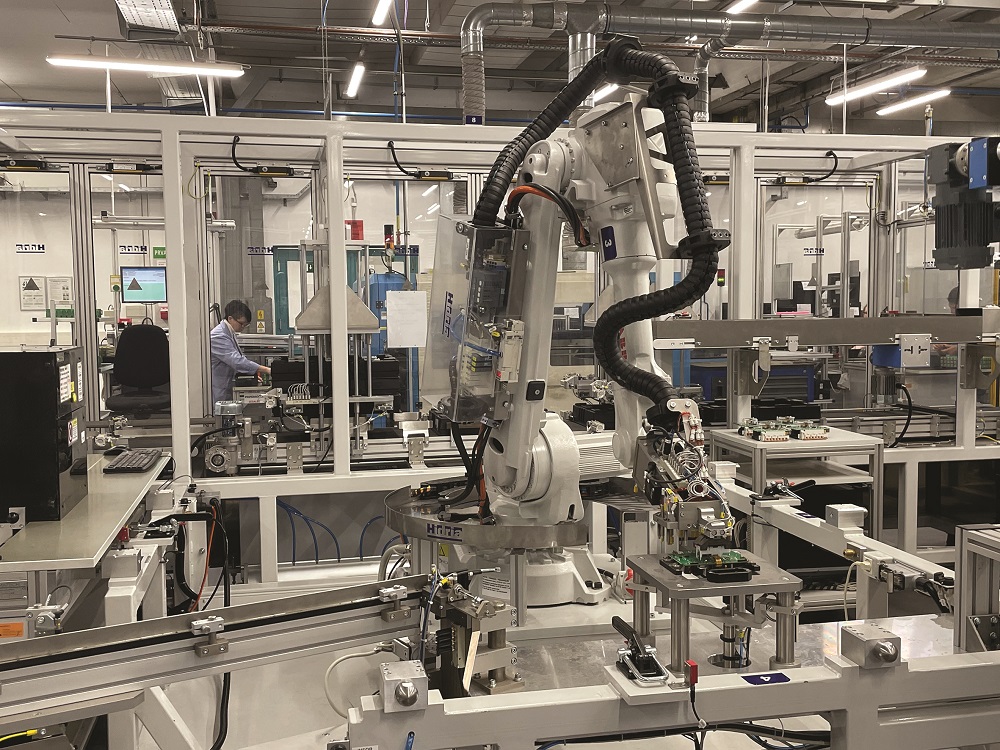

Robotska celica za testiranje elektronskih vezij

Da lahko povečamo produktivnost in natančnost opravljanja dela v proizvodnem procesu ter kakovost naših izdelkov, smo vzpostavili robotsko celico za avtomatsko testiranje elektronskih vezij. Testiranje se prične s polnjenjem celic neposredno iz linije THT (Through-Hole Technology), kar omogoča takojšnje odkrivanje napak in izniči medfazno zalogo. Robotska celica združuje dve operaciji: ICT (In-Circuit Testing) in FT (Functional Testing).

Transportni trak robotske celice je nameščen nad obstoječim trakom THT linije, kar zagotavlja neprekinjen tok izdelkov in onemogoča manipulacijo kosov med operacijami. Modularnost prve testne enote omogoča ICT testiranja različnih elektronskih vezij, hitra in preprosta menjava adapterjev pa skrajšuje čas menjave. Funkcijske teste izvajamo z obstoječimi testnimi napravami, ki se enostavno namestijo oziroma pritrdijo v namenska mesta, kjer jih oskrbuje robotska celica z elektronskimi vezji.

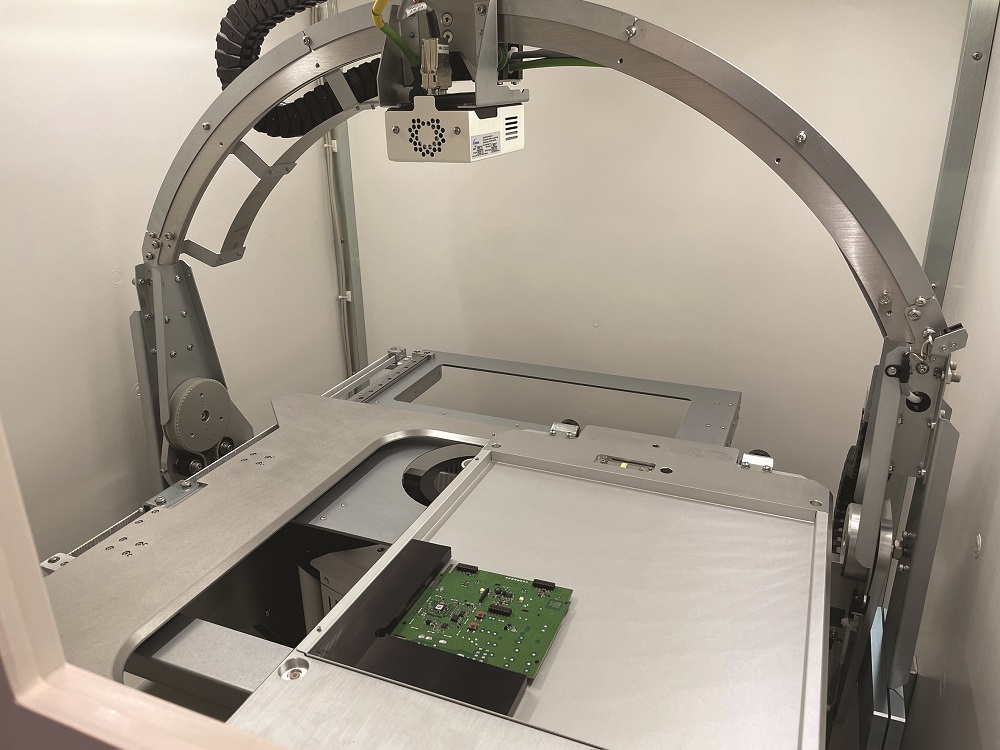

Rentgenska naprava za pregled elektronskih vezij

Z vpeljavo novejše verzije pametnih števcev se je povečala kompleksnost izdelave elektronskih vezij ter število komponent, ki jih ni mogoče pregledati optično, kar pa poveča tudi možnost napak pri izdelavi. Ker gre v tem primeru za težko popravljive napake, ki se odkrijejo šele v končnih fazah izdelave števcev, pri tem lahko nastanejo zelo visoki stroški popravila ali izmet. Morebitna potrebna popravila ali izmet se z uporabo rentgenske naprave zmanjšajo.

Rentgenska naprava omogoča iskanje očem skritih napak na elektronskih vezjih. V proizvodnji opremljanja tiskanih vezij se najpogosteje uporabljajo za iskanje napak na spojih pod ohišji elektronskih komponent, kar prispeva k izločitvi slabih kosov. Analiza vzrokov napak izboljšuje tudi proizvodni proces, s tem pa pozitivno vpliva na kakovost naših izdelkov in zadovoljstvo kupcev. S to pridobitvijo kupcem omogočamo storitev rentgenskega pregleda elektronskih vezij in ostalih napak v izdelkih.

Stroj za razrez elektronskih vezij

Stroj za učinkovitejši razrez tiskanih vezij uporabljamo za ločevanje tiskanih vezij, na katerih je več manjših izdelkov, ki pa so zaradi lažjega procesa in logistike med seboj povezani z »mostički«. V primerjavi s tradicionalnim postopkom, kjer so se vezja ločevala z ločevalniki, je trenuten proces bolj prilagodljiv in zanesljiv pri doseganju zahtevnejših dimenzijskih toleranc in boljše kakovosti.

S pomočjo natančne rezkalne glave stroj loči plošče med seboj, s čimer doseže boljšo ponovljivost reza, manjši vnos napetosti v material, dimenzijsko ustreznost in krajši čas ločevanja vezij. Stroj tako pripomore k optimiziranju proizvodnega procesa pri izdelavi najzahtevnejših izdelkov tiskanih vezij. Z internim izvajanjem procesa bomo zmanjšali proizvodne stroške, ki ne predstavljajo prednosti le za nas, ampak tudi za naše kupce.

Avtomatski sistem za shranjevanje elektronskih vezij

Pred vzpostavitvijo avtomatskega sistema je operater ročno razvrščal elektronska vezja glede na tehnološki postopek. To je predstavljalo izziv, saj lahko pri ročnem rokovanju z vezji pride do poškodb, ki so lahko odkrite šele kasneje v procesu testiranja. Z investicijo v avtomatski sistem za shranjevanje elektronskih vezij tako odstranimo izziv ročnega rokovanja z vezji in mehanskih napak ter pripomoremo k povišanju kakovosti izdelkov. Dodatno bo nova investicija skupaj s 3D AOI (Automatic Optical Inspection) strojem za pregledovanje spojev elektronskih komponent, avtomatsko shranjevala plošče v zalogovnik in razmeščala slabe od dobrih kosov.

Celica za avtomatsko lasersko označevanje ohišij komunikacijskih modulov

V podjetju Iskraemecu se zavedamo, da je nenehno izboljševanje tehnološke opreme ključ do uspeha, zato postopoma zamenjujemo in nadgrajujemo tradicionalne sisteme laserskih tehnologij (CO2 laserji) z novimi. Nakup avtomatskega stroja za lasersko označevanje tako podpira našo vizijo bolj avtomatizirane proizvodnje in krepi konkurenčnost podjetja.

Nova celica za avtomatsko lasersko označevanje modulov je sestavljena iz tekočega traku, zalogovnika in izmenljivega vibracijskega bobna za pravilno orientiranje in doziranje izdelkov do mesta označevanja, ki skupaj doprinesejo dve uri popolne avtonomije stroja. Z naprednim diodnim laserjem in 100 % avtomatskim preverjanjem kvalitete pa celica poskrbi, da se vsak izdelek označi čim hitreje in kvalitetno.